|

|

ENERGIE - DES SOLUTIONS POUR PRODUIRE SANS DETRUIRE L'ENVIRONNEMENT"Il n'y a pas de crise de l'Energie, mais simplement une crise d'Ignorance" B. Fuller

Tout le

site Quanthomme est accessible par

|

|||

| Retour à l'accueil TOUT Quanthomme | Retour à l'accueil de la Partie 2 | Retour à la liste des nouvelles |

|

|

Les Nouvelles de Quant'Homme - Page créée le 27/09/2007

Voici dans cette page la présentation du travail, textes, tableaux et photos que MagnetoSynergie nous a transmis pour être publié

Pour tous commentaires, idées, suggestions de réalisation, les expérimentateurs sont invités à entrer en contact avec l'équipe de Magnétosynergie.

ESSAI SUR LE MOTEUR PERENDEV

Cet article présente une réflexion suivie de la réalisation d’un "moteur" à aimants permanents basé sur le principe du "moteur" « PERENDEV ».

Le principe basique de ce "moteur" est de transformer la force magnétique des aimants permanents, répulsive ou attractive, en mouvement susceptible d’être exploité pour produire de l’énergie mécanique ou électrique.

Tout le monde a joué avec des aimants permanents….

Et l’on est toujours un peu étonné de constater leur puissance. Les nouvelles générations d’aimants permanents développent une énergie considérable, notamment les Néodyme Fer Bore (ou NdFeB).

Un petit cylindre de NdFeB de 6mm de diamètre et de 13mm de longueur, aimanté axialement, produit une force d’adhérence de 1,5 kg ! Qui n’a rêvé d’exploiter cette énergie ?

Le problème qui se pose pour exploiter cette énergie magnétique permanente, mais en état d’équilibre constant, c’est de disposer les aimants en situation d’instabilité de manière à produire un mouvement naturel sans apport d’une force extérieure …

Là est bien l’essence du problème ! Beaucoup ont cherché, très peu ont trouvé…

En y réfléchissant un peu, on est vite conduit à la conclusion logique que si l’on souhaite créer un mouvement continu et exploitable mécaniquement, la mise en rotation d’un mécanisme basée sur une disposition tangentielle de la force magnétique est sans doute une excellente idée.

Couplé à un alternateur, ce "moteur-générateur" permettrait de produire une énergie disponible quasi indéfiniment, écologiquement propre et d’un coût défiant toute concurrence.

C’est le principe du moteur « Perendev ».

Deux prototypes dits fonctionnels ont été présentés sur Internet :

|

Prototype 1-plan de principe |

Prototype 1-photo |

Prototype 2-photo

Le principe reste le même sur les deux prototypes:

Sur les prototypes 1 et 2 le rotor est équipé d’aimants qui, repoussés ou attirés par les aimants du stator, se met en rotation.

Le stator du prototype 1, formé de mâchoires articulées sur des axes, se referme sur le rotor pour engendrer le mouvement de celui-ci par répulsion ou attraction magnétique. Au repos, les mâchoires sont éloignées, leur rapprochement du rotor met les forces magnétiques en action.

Le stator du prototype 2 coulisse sur trois axes afin de venir se positionner en regard du rotor et engendrer le mouvement. Au repos, le stator est glissé latéralement loin du rotor, son rapprochement du rotor induit la rotation.

Il semble clair que, mécaniquement parlant, le prototype 2 est plus adapté aux contraintes.

A ce point, une question fondamentale se pose : La force magnétique des aimants est-elle utilisée en mode répulsive ou attractive pour produire le mouvement ? Le résultat est-il identique ?

Le moteur Perendev est donné pour fonctionner sur le mode répulsif ! Surfez un peu sur Internet pour y voir un peu plus clair, et vous y découvrirez tout… et son contraire.

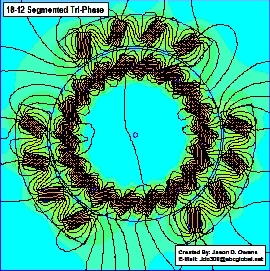

Vue théorique des flux magnétiques

Ces bases élémentaires étant posées, l’idée semble génialement simple et efficace.

On le sent, presque viscéralement, ça doit tourner ! Alors, au travail !

Histoire d’un Projet : Le Générateur à Magnétisme Tangentiel

Tout d’abord, perdre un peu de temps pour en gagner beaucoup :

Etudier les prototypes existants donnés comme fonctionnels pour s’en servir comme tremplin. Tenter d’en tirer les grands principes, les lois et les plans.

Pour cela, exploration de toutes les informations proposées par les sites Internet : extraction des textes intéressants (peu), des photos (mauvaises), des films (très peu et très mauvais) à découper en images analysables, recherche sur le magnétisme, se pencher sur la technologie des nouveaux aimants permanents, le coût des fournitures, etc…

C’est ici, que des centaines de questions se posent vraiment … Quelques unes des plus cruciales :

- Attraction ou répulsion ?

- Quel est le nombre réel d’aimants ?

- Ce nombre est-il identique sur le rotor et le stator ?

- Comment se répartissent-ils sur le stator ?

- Leur rapport longueur / diamètre est-il important ?

- Quel est l’angle réel des aimants par rapport au rayon du système ?

- Le chemisage par écran magnétique protecteur est-il indispensable ?

- Comment faire pour que le système ne devienne pas un "moteur pas-à-pas" ?

Et tellement d’autres…

Tentons d’apporter des réponses pouvant permettre la réalisation d’un prototype qui soit modifiable de manière à être propice à l’étude.

![]() Attraction ou

Répulsion ? Partons du principe que le brevet déposé par les inventeurs soit

viable, nous choisirons donc la répulsion en premier lieu. Nous veillerons à ce

qu’il soit toujours mécaniquement possible d’inverser plus tard la polarité les

aimants du rotor ou du stator pour tester la seconde possibilité.

Attraction ou

Répulsion ? Partons du principe que le brevet déposé par les inventeurs soit

viable, nous choisirons donc la répulsion en premier lieu. Nous veillerons à ce

qu’il soit toujours mécaniquement possible d’inverser plus tard la polarité les

aimants du rotor ou du stator pour tester la seconde possibilité.

![]() Le nombre

réel d’aimants ? Après étude et redressement des photos, il semble qu’il y ait

36 aimants sur le rotor. Aussi, probablement 36 logements ou trous (pas aimants)

sur le stator.

Le nombre

réel d’aimants ? Après étude et redressement des photos, il semble qu’il y ait

36 aimants sur le rotor. Aussi, probablement 36 logements ou trous (pas aimants)

sur le stator.

![]() Nombre

d’aimants identique sur le rotor et le stator ? Impossible de tirer des

conclusions certaines en analysant les documents disponibles. Il semble

néanmoins que si le rotor comporte bien 36 aimants, les 36 trous du stator ne

sont pas tous équipés d’aimants. On parle même de relaxation magnétique ! (C’est

de l’humour pour chercheurs, sans doute… ;-)

Nombre

d’aimants identique sur le rotor et le stator ? Impossible de tirer des

conclusions certaines en analysant les documents disponibles. Il semble

néanmoins que si le rotor comporte bien 36 aimants, les 36 trous du stator ne

sont pas tous équipés d’aimants. On parle même de relaxation magnétique ! (C’est

de l’humour pour chercheurs, sans doute… ;-)

![]() La

répartition des aimants sur le stator ? Si certains logements ne sont pas

équipés, c’est qu’il doit être nécessaire de réaliser un rythme dans les

interactions magnétiques. C’est certainement là un point épineux qui ne peut se

résoudre que par les tests. Il est impossible de définir avec certitude les

intervalles sur les documents disponibles. Voir plus haut la vue théorique des

flux magnétiques.

La

répartition des aimants sur le stator ? Si certains logements ne sont pas

équipés, c’est qu’il doit être nécessaire de réaliser un rythme dans les

interactions magnétiques. C’est certainement là un point épineux qui ne peut se

résoudre que par les tests. Il est impossible de définir avec certitude les

intervalles sur les documents disponibles. Voir plus haut la vue théorique des

flux magnétiques.

![]() Le rapport

longueur / diamètre ? Il semble évident que plus les faces Nord et Sud de chaque

aimant seront proches, plus la confusion des champs magnétiques contigus

augmentera… et ceux-ci se perturberont les uns les autres. Donc un rapport de

longueur/diamètre de 2 semble un minimum.

Le rapport

longueur / diamètre ? Il semble évident que plus les faces Nord et Sud de chaque

aimant seront proches, plus la confusion des champs magnétiques contigus

augmentera… et ceux-ci se perturberont les uns les autres. Donc un rapport de

longueur/diamètre de 2 semble un minimum.

Nous constaterons en fait que c’est un compromis entre l’inclinaison de l’angle de l’aimant sur le rayon du système et sa taille. Il suffit de dessiner cela. Plus l’aimant sera long et moins on pourra l’incliner, donc réduction de l’action magnétique tangentielle et perte de puissance du système…

![]() L’angle réel

des aimants par rapport au rayon ? Si l’on prend comme valeur un rapport

longueur / diamètre de l’aimant égal à 2 environ, il est mécaniquement difficile

de l’incliner au-delà de 24°. Le brevet, très vague, préconise entre 18 et 32°.

L’angle réel

des aimants par rapport au rayon ? Si l’on prend comme valeur un rapport

longueur / diamètre de l’aimant égal à 2 environ, il est mécaniquement difficile

de l’incliner au-delà de 24°. Le brevet, très vague, préconise entre 18 et 32°.

![]() L’écran

magnétique autour des aimants ? Certainement indispensable si l’on veut obtenir

une action magnétique franche et cohérente à la section opérante de chaque

aimant. Le "mumétal", rare et cher, est le plus apte à canaliser les champs

magnétiques, évitant ainsi la dispersion des flux.

L’écran

magnétique autour des aimants ? Certainement indispensable si l’on veut obtenir

une action magnétique franche et cohérente à la section opérante de chaque

aimant. Le "mumétal", rare et cher, est le plus apte à canaliser les champs

magnétiques, évitant ainsi la dispersion des flux.

![]() Dans notre

monde physique local, tout mouvement tend vers l’équilibre et le repos. La

pierre lancée retombera au sol, la balançoire se figera sagement, la pile se

videra, et vous dormirez. De même, les aimants permanents chercheront toujours

la position équilibrée la plus confortable. Montés en mode répulsif, ils

s’intercaleront pour subir le moins de contrainte possible. En mode attractif,

les faces opérantes des aimants se caleront en vis-à-vis…

Dans notre

monde physique local, tout mouvement tend vers l’équilibre et le repos. La

pierre lancée retombera au sol, la balançoire se figera sagement, la pile se

videra, et vous dormirez. De même, les aimants permanents chercheront toujours

la position équilibrée la plus confortable. Montés en mode répulsif, ils

s’intercaleront pour subir le moins de contrainte possible. En mode attractif,

les faces opérantes des aimants se caleront en vis-à-vis…

Alors ?... Mouvement impossible ?

L’idée géniale du principe Perendev

Comment arriver à la situation où, dans le mode répulsif par exemple, un aimant du stator serait toujours en contrainte par rapport à un aimant du rotor afin de repousser indéfiniment celui-ci ?

En multipliant les couples stator-rotor !

Le système Perendev est basé sur un assemblage de trois couples stator-rotor. Imaginons les aimants des trois stators alignés, il suffit de déphaser les aimants des trois rotors afin d’obtenir une continuité dans la contrainte magnétique…

C’est la théorie, rien n’est acquis ! Aussi, prenons soin, lors de la conception de l’ensemble, de rendre les trois roues du rotor indépendantes et réglables mécaniquement sur l’axe afin de pouvoir tester tous les déphasages possibles.

Ce problème majeur réglé, proposons-nous de réaliser un prototype au 1/4 environ de l’original.

Cette échelle de réduction nous permettra de limiter les frais pour les fournitures. Notamment pour les aimants NdFeB dont le coût croit exponentiellement avec la taille…

Le prototype présenté ci-dessous coûtera (en 2007) entre 1500 et 2000 € suivant les fournisseurs…

Avant de vous lancer, lisez l’article jusqu’au bout ! On ne sait jamais…

Le tableau d’étude

L’étude du modèle original conduit à des rapports dimensionnels qui sont difficilement modifiables.

Le tableau ci-dessous en donne (au 1/4) les principales relations. Il est basé sur des aimants NdFeB de 6mm de diamètre et de 13mm de longueur.

Le moteur original Perendev est certainement équipé (vu les puissances annoncées) d’aimants de 1 pouce de diamètre, soit 25,4mm. Il suffira d’entrer 25,4 dans la case jaune à droite de [Diamètre des aimants nus] pour retrouver les dimensions présumées du modèle original.

Dans le moteur original, les aimants paraissent entourés d’une chemise en mumétal, doublée d’un pot en ferrite… Ici, pour des questions de simplicité, les aimants seront seulement enrobés d’une feuille adhésive de mumétal augmentant le diamètre des aimants de 6 à 8,5mm. Donc les dimensions de ce prototype sont basées sur la colonne [Aimant+chemise métal cylindrique]

Vous pourrez vous servir de ce tableau (et certainement l’améliorer) pour tester tous les types de rapports possibles. Les calculs prennent en compte les 3 paramètres principaux (cases jaunes en haut du tableau). En modifiant ces trois paramètres, vous pourrez explorer toutes les combinaisons possibles, et impossibles…

Tableau de calcul

![]() Téléchargez le format .xls du

tableau de calcul

Téléchargez le format .xls du

tableau de calcul

Merci de me faire part de vos critiques et observations.

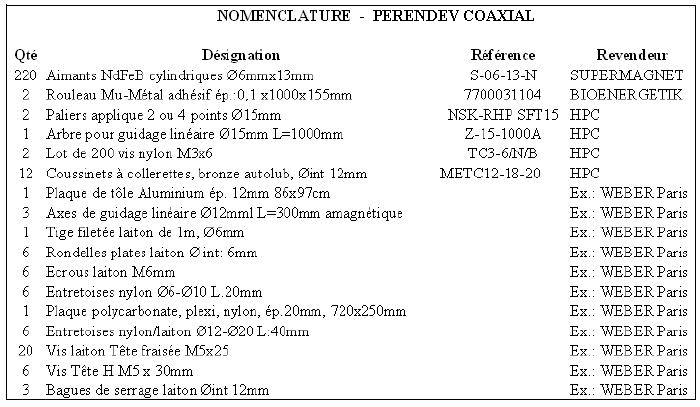

Nomenclature des composants

![]() Téléchargez le format .xls du

tableau de la nomenclature

Téléchargez le format .xls du

tableau de la nomenclature

Les fournisseurs ne sont donnés ici qu’à titre indicatif (mais ils ont un site Internet…)

Le plan d’étude de l’ensemble

![]() Téléchargez le format .dwg

du plan d’étude de l’ensemble

Téléchargez le format .dwg

du plan d’étude de l’ensemble

![]() Pour télécharger un logiciel de visualisation

gratuit de ce format DWG :

http://www.axemble.com/fr/produit.asp?num=118&mnu=22

Pour télécharger un logiciel de visualisation

gratuit de ce format DWG :

http://www.axemble.com/fr/produit.asp?num=118&mnu=22

Ce plan (comme les suivants), n’est bien sûr, qu’une proposition et un outil d’étude.

Le but recherché ici était la simplicité du montage mécanique et l’adaptabilité de ses composants.

La réalisation

Affûtons nos outils d’ajusteur, il faudra un peu de précision pour que l’ensemble puisse fonctionner.

Une tolérance de 2/10ème sur l’ensemble et de 1/10ème sur les positions d’axes semble impérative…

![]() Le

châssis :

Le

châssis :

Il doit être en matériel amagnétique bien sûr ! Ici, l’aluminium, lourd et stable, a été retenu.

Plan du châssis

![]() Téléchargez le format .dwg du plan

du châssis

Téléchargez le format .dwg du plan

du châssis

|

Châssis découpé |

Châssis assemblé |

Châssis avec visserie laiton

![]() Stators et Rotors :

Stators et Rotors :

En matière amagnétique, transparente de préférence : polycarbonate, nylon ou plexiglas

Le polycarbonate a été retenu ici pour son prix moins élevé.

![]() Le stator :

Le stator :

Plan du stator

![]() Téléchargez le format .dwg du plan du

stator

Téléchargez le format .dwg du plan du

stator

|

Photos de l’usinage du stator. Remarquez les 4

entretoises de centrage.

|

|

Pour le perçage des trous à 24°, il faudra évidement réaliser un outillage sommaire…

Réalisé en bois, il sera réduit de hauteur, après usinage du stator, pour permettre le perçage du rotor.

Le stator est centré par 4 entretoises intérieures vissées.

Le rotor sera centré par une tige filetée de M20mm.

Les rotors et leurs intercalaires devront être tournés pour garantir un bon équilibrage en rotation.

La goupille de blocage en position de perçage est une simple vis M6mm.

Plan de l’outillage de perçage

|

L’outillage de perçage en cours de fabrication

|

![]() Le Rotor :

Le Rotor :

Plan du rotor

![]() Téléchargez le format .dwg du plan du

rotor

Téléchargez le format .dwg du plan du

rotor

|

Perçage du rotor en cours |

Stator et intercalaires terminés, rotors en préparation |

La clé de serrage des stators :

Pour maintenir les stators en position de travail, nous réaliserons deux petites clés de serrage amagnétiques, tout laiton et soudées à l’étain. C’est le stator central qui recevra ces clés.

Plan de la clé de serrage

|

Clés avant soudure |

Stators équipés des coussinets à collerette Autolub,

rotors et intercalaires terminés

Les trois coussinets à collerette Autolub du stator central sont percés et taraudés pour recevoir les clés de serrage.

Premier montage, collage des coussinets Autolub et test mécanique de coulissement :

Après avoir coupé à longueur et taraudé en bout les axes linéaires de coulissement, testez et ajustez les stators et leurs coussinets sur le châssis en les présentant sur les axes positionnés.

|

Collage des coussinets à collerette Autolub Les coussinets Autolub seront ensuite collés sur les stators dans leur logement épaulé avec une colle époxy bi-composants. Cet assemblage définitif se fera en situation réelle, les stators montés sur les axes linéaires de coulissement.

|

Ensuite procéder au montage des roulements et de l’axe de rotation équipé des rotors nus et tester les alignements et le coulissement. Puis démonter l’ensemble pour l’équipement en aimants.

Premier montage de l’ensemble pour vérification des alignements

|

Préparation des aimants NdFeB, enrobage avec le mumétal :

Après découpe du mumétal en bande de 13mm de largeur, procédez au collage très serré de celui -ci sur l’aimant. Testez dans son logement le premier enrobage pour connaître la longueur de bande nécessaire pour les autres. Là, le calcul n’aide pas beaucoup, l’auto-adhésif n’est pas très régulier.

Enrobage des aimants avec le mumétal

Equipement stator et rotors avec les aimants NdFeB :

Insérez les aimants enrobés, dans le bon sens, dans les emplacements prévus. Ce n’est pas facile ! Les doigts souffriront un peu sans doute … Equipez stators et rotors avec précision (et patience).

L’outillage de perçage pourra encore nous être utile ici. La cale à droite sert à ajuster le dépassement total (1,7mm) de l’aimant enveloppé de mumétal..

Equipement du rotor en aimants

Testez ensuite, soit avec un autre aimant, soit avec un détecteur magnétique, que tous les aimants sont biens orientés. Dans notre prototype, basé sur la répulsion magnétique, les pôles Nord sont sortis vers l’extérieur, des stators et des rotors, de manière à se trouver en vis-à-vis.

Configuration magnétique des aimants

Collage des intercalaires :

Chaque intercalaire, muni de ses deux vis de serrage, sera ensuite collé à l’époxy sur le rotor. Le pressage pendant la prise de l’époxy est conseillé.

Collage et pressage d’un intercalaire à son rotor

Montage définitif de l’ensemble :

Assemblez tout d’abord les stators en pile, avec leurs entretoises. Serrez les tiges filetées en laiton une fois la pile de stators en place sur leurs axes de coulissement.

Stators assemblés (équipés partiellement)

Montez ensuite les rotors sur l’axe de rotation, puis la pile de stators sur les axes de coulissement.

Montage définitif des rotors

Le montage est terminé !

Il ne nous reste plus qu’à effectuer les serrages des pièces de guidage en veillant à la bonne circulation de la pile des stators sur les axes linéaires de coulissement.

|

|

L’ensemble du prototype terminé…

Le souhait était que les aimants du rotor et du stator soient les plus proches possibles. Le jeu théorique était de 0,5mm... Pour contrôler le jeu final entre les aimants des ensembles rotors et stators montés, amenons le stator en position de travail (aimants en vis-à-vis) et faisons tourner l’arbre du rotor… Rien ne doit toucher, sinon il faudra régler à nouveau l’aimant fautif !

Vous avez eu du mal à faire tourner le rotor ? C’est normal, c'est la puissance de répulsion !

Mais… Bizarre… Ça ne tourne pas !!! ???

Oui, bien sûr, il faut régler les trois rotors indépendamment ! Alignons-les comme préconisé sur le schéma (plus haut) « Déphasage Stator-Rotor », puis serrons les vis de réglage en laiton des intercalaires…

Ça ne tourne toujours pas ? Un peu frustrant ! Beaucoup même ! J’imagine que vous allez essayer toutes les configurations de déphasage possibles du rotor… C’est ce que j’ai fait aussi !

| L’analyse Ce prototype est monté en mode répulsif, comme le brevet original. Les aimants NdFeB ont une magnétisation N48 (force 1,5kg/pièce). Les stators sont amenés en position de travail en coulissant sur 3 axes, ça devrait tourner… Cela semble défier la raison. Personnellement, j’ai équipé tout d'abord les 3 rotors de 36 aimants chacun. J'ai ensuite monté progressivement (par multiple de 9) les aimants sur les stators en faisant des essais à chaque série de 9 aimants. Le générateur n'a jamais donné aucun signe de mouvement autonome quelle que soit la configuration et la quantité d'aimants... Au final l'ensemble est équipé de 3x36 aimants sur les rotors et de 3x30 aimants sur les stators. Les 3x2 aimants manquants sur les stators évitent simplement la proximité des 3 axes de coulissement ferreux. Chaque aimant est recouvert de 6 couches de mumétal de 1/10eme de mm. Les rotors étant réglables en orientation sur l'axe principal, j'ai testé toutes les configurations des rotors possibles. Il en résulte, suivant l'alignement des rotors, que l'axe principal va de la liberté presque totale (configuration en décalage d'un demi aimant) au freinage presque total si on aligne parfaitement les aimants. J'ai testé aussi d'autres alignements aléatoires, sans succès... Dans tous les cas, pas de mouvement propre du générateur. J'en arrive à la conclusion, contrairement à ma conviction d'origine selon laquelle des aimants en répulsion doivent se repousser (Lapalissade), que les aimants permanents ne peuvent aboutir qu'à une situation d'équilibre, ou de moindre effort... Les aimants se calent toujours dans la configuration la moins contraignante pour eux. Calloway Engines (voir son site) prétend que le moteur Perendev doit être configuré en attraction... contrairement au brevet ! Je n'ai pas encore essayé ce cas de figure, mais je pense que le résultat, quoique inversé, doit être strictement équivalent. Pourtant, il existe 2 prototypes fonctionnels. J'ai visionné de très nombreuses fois les films existants sans pouvoir détecter de supercherie. Sauf que peut-être… A bien y regarder… Cette « relaxation » magnétique, finalement, ne serait pas une blague ? A bien regarder les vidéos, il semblerait que les stators du moteur Perendev original ne soient pas équipés d’une manière régulière d’aimants… On entrevoit un rythme… Qui pourrait être celui-ci : ***_*_*_*_*_***_*_*_*_*_***_*_*_*_*_ ou * = 1 aimant et _ = 1 vide Soit 21 aimants et 15 logements vides par stator – A vérifier…

" Le travail, c'est de l'énergie en mouvement vers son point de repos " Alors amis chercheurs, relaxons en rythme, pour continuer à faire du bon travail ! Pour découvrir la conclusion de cet article : www.magnetosynergie.fr Liens "Perendev" utiles :

constructeur :

http://www.perendev-power.com/index_files/Page626.htm

Brevet original du moteur Perendev

|

Merci à MagnetoSynergie pour cet excellent travail et son exposé très pédagogique. Nous souhaitons que tout le temps et les moyens consacrés à ce prototype soient récompensés par des résultats. Ce qui serait une bonne nouvelle pour tous !

Les petits ruisseaux font les grandes rivières, dit-on. Aussi, amis lecteurs et chercheurs astucieux, n'hésitez pas à visiter le site

Il ne manque peut-être qu'un tout petit ruisselet pour que tout fonctionne ! Et si un lecteur a eu la chance de pouvoir observer de visu un générateur Perendev en fonctionnement, ses observations peuvent être utiles à tous.